Il est également indispensable de (re)lire la description des organes de l'AG4, voir Constitution de la BVA.

NB : Cette page, en cours de rédaction, est susceptible de rectification...

Précautions d’usage

- Comme souvent en mécanique, le remontage se fait à l’inverse du démontage. D'où l'intérêt de tout noter et photographier (ou mieux, filmer). Personnellement j'ai manqué d'illustrations pour ce tuto: dans le feu de l'action, on a vite fait de griller une étape !

- Faute de documentation concernant le montage de la 098/01P, j'ai surtout travaillé par tâtonnement, et par exemple je n’ai pas pu réaliser de contrôle dimensionnel. Les mesures se résumeront ici à une comparaison des pièces usagées avec celles de rechange.

- Les diverses pièces doivent être entreposées à l'abri de l'humidité et de la poussière, éventuellement sous un film d'ATF. Chaque pièce doit être soigneusement humectée à l’ATF avant remontage.

- Il va de soi qu’il faut tout mettre en place avec doigté : si on est obligé de forcer comme un bourrin, inutile d’insister, et redémonter : il y a forcément quelque chose de travers !

- Bien compter et recompter les pièces, contrôler tout jeu anormal… Ne vous laissez pas distraire durant l’opération ! Éloigner enfants, animaux, belle-mère...

- Autant que possible, j’ai choisi de faire le montage avec un axe horizontal, et non vertical comme on le voit sur certaines vidéos. Cette deuxième méthode fonctionne aussi, mais certaines pièces sont lourdes, peu maniables... et peuvent abîmer ce qui se trouve en dessous, en chutant sous leur propre poids !

- En cas d'erreur, prévoir par sécurité un petit crochet, un doigt magnétique...

Et c’est parti pour une bouffée d’adrénaline !

Diagnostic après démontage

Contrôle des plateaux

Sur cette BVA, on voit avec soulagement que les plateaux métalliques ont conservé leur épaisseur d’origine : en cas d'usure prononcée, la forme du disque se marque en creux sur le plateau. De la limaille en liberté dans la boîte peut également laisser des rayures plus ou moins profondes... Au moindre doute, remplacer les disques !

On relève tout de même ici et là quelques traces de surchauffe locale (bleues)... pour lesquelles hélas on ne pourra pas faire grand-chose... Elles s'atténueront au fil de l'usure !

Noter en dessous le fameux segment de marche arrière cassé. Nous y reviendrons.

Je me suis contenté d'un petit nettoyage superficiel des plateaux à la laine d'acier, surtout car les ayant laissés sous un hangar humide... de la rouille s'est formée en quelques heures. Bien les stocker au sec ! Après ce polissage on peut par exemple les conserver dans un sac en papier imbibé d'ATF.

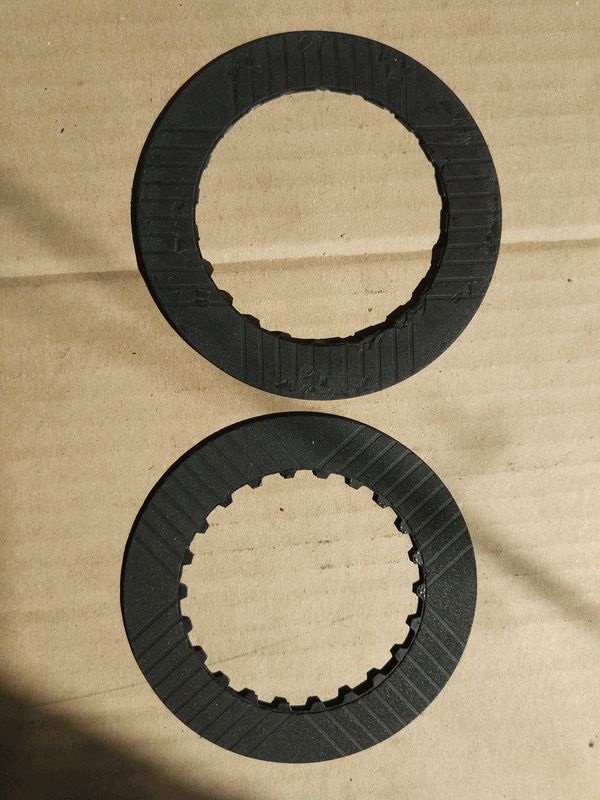

Contrôle des disques

La plupart des disques ont conservé leurs rainures, signe d’une usure modérée. Certains ont quasiment la même épaisseur que les neufs. Il faut dire que la couche d’usure est en fait très faible (quelques dixièmes de mm).

On trouve tout de même des choses anormales, comme cette griffure sur B2, probablement infligée lors de l'éjection d'un morceau du segment cassé, tout proche...

En revanche l’embrayage K3 (rapports 3-4), le plus petit (et le plus sollicité !) a souffert : l’un des 6 disques est sévèrement griffé, et a même carrément perdu ses dents internes !

Elles sont parties se coincer un peu partout dans le mécanisme, qui a été difficile à désassembler !

Heureusement ces morceaux étaient trop épais pour quitter le tambour K3, sans quoi ils auraient pu faire d'autres dégâts ailleurs !

Quand ça marche, on ne touche pas !

A ma grande honte, cette panne est mon oeuvre.

J'ai effectué un premier démontage 6 mois après mon achat, mais je n'ai pas réussi à séparer K1 et K3 faute d'informations et d'outillage... Puis, ne trouvant rien d'anormal lors de l'exploration, j'ai tout remonté. La panne venait en fait du verrou de convertisseur, rien à voir avec la boite elle-même !

Hélas, lors du remontage, j'ai manifestement mal engrené le dernier disque de K3 sur le tambour du porte-satellites : en revissant le carter de la pompe j'ai bien senti une résistance, mais je l'attribuais au ressort de B2. En fait, j'ai littéralement "pété les dents" à ce malheureux disque !

Pour couronner le tout, le choc engendré s'est répercuté dans toute la BVA, en particulier sur le dernier des deux segments d'étanchéité du vérin K2. En passant la marche arrière, sous l'effet de la pression, de petits morceaux de ce segment cassé sont sortis de leur gorge. Ils ont alors fait un peu de tourisme dans la BVA, où ils ont été réduits en limaille, non sans laisser des traces de leur passage sur les disques et engrenages ! Cette limaille a finalement été retenue par l'aimant situé en fond de carter. ou encore piégée dans le tamis d'entrée de pompe. Le tout en moins de 1500 km. Heureusement que j'ai limité les déplacements du T4 au maximum !

Démolition contrôlée

Curieusement, malgré un disque cassé, les vitesses 3 et 4 passaient tout de même bien… mais pour combien de temps ?

En fait, le calculateur s'est bien rendu compte d'un problème de patinage. Il a alors compensé la faiblesse de l’embrayage K3, en augmentant progressivement la pression appliquée à l'ensemble des pistons, via l'électrovanne EPC (Electronic Pressure Control, voir Révision du DH). Ainsi, ce patinage n'a même pas été perceptible par le conducteur !

Avec un tel "remède", les changements de rapports se font de façon plus brutale, mais comme le mal est progressif... on s'y habitue !

Contrôle des pistons

Vérifier l'absence de déchirure des joints coutchouc, ou de déformation anormale du métal. La zone où coulisse le piston doit également être parfaitement lisse.

Qand ça marche, on ne touche pas ! - Suite...

La régulation de pression se fait "en boucle ouverte" faute de capteur de pression électronique. Une surpression permanente, comme celle engendrée par un patinage régulier, peut faire des dégâts. C'est ainsi que la panne constatée ci-dessus sur K3 a eu des répercussions sur... K1 !

Un des deux ergots de la rondelle-ressort placée entre le piston et le premier plateau, a marqué son empreinte dans le piston !

On le voit à la forme de ces ergots, qui bloquent la rondelle en rotation à l'intérieur du tambour.

Cette déformation du piston provoque un appui inégal de la rondelle sur le premier plateau. En laissant pourrir la situation, le plateau s'use inégalement, perdant de l'épaisseur d'un côté. Si je n'avais rien fait, la BVA se serait alors mise à trembler ou cahoter sur les 2 premiers rapports... avant de patiner, toujours plus !

Côté piston, le mal aurait continué son œuvre : le calculateur "corrigeant" toujours plus la pression en l'augmentant, le piston aurait fini par fuir - voire casser net ! - rendant les vitesses 1 et 2 impossibles à obtenir : le véhicule serait resté lamentablement immobile !

Voir ce récit de la même panne (rupture de K1) sur la française Renault AD4, dont l'AG4 est la cousine... germaine.

Bref, en cas de problème inconnu avec une BVA, ne pas traîner pour réparer, au risque d'alourdir sévèrement la facture !

NB : En cas de panne de la première vitesse, si le calculateur ne passe pas de lui-même en mode refuge, on peut l'y forcer, par exemple en débranchant un capteur de régime : ainsi on reste par défaut en troisième. Ce n'est pas terrible, mais tout de même mieux que rien !

Remède

La déformation étant légère, et l’étanchéité du piston encore assurée, je me suis contenté d'appuyer la lame ressort ailleurs au remontage, en décalant l'ergot de 90° par rapport à son ancienne position.

En revanche, si la déformation est trop prononcée, et atteint les 2 côtés du piston, mieux vaut le remplacer préventivement : il pourrait casser lors d'une surpression (par temps très froid, par exemple).

Pour éviter qu'un tel défaut (connu des spécialistes) ne se reproduise, certains revendeurs proposent de remplacer la rondelle-ressort d'origine à 2 ergots, par une autre de forme différente, qui appuie sur l'ensemble du piston. Je n'ai malheureusement pas retrouvé le lien, qui m'avait pourtant pris des heures de recherche.

Assemblage des éléments

Assemblage B1

Le remontage commence par le frein B1, qui trouve place autour du porte satellites.

Celui de ma 01P contient 6 disques. D’autres versions n’en ont que 5, voire 4. Des rondelles d'épaisseur permettent de corriger la longueur de l’assemblage, et limiter la course du vérin. Dans mon cas il y a 2 rondelles, assez fines.

On met donc en place au fond du carter :

La ou les rondelles de calage. Ici il y en a 2...

le premier plateau, ancré dans les rainures de carter. Si ça ne rentre pas, c’est qu’il faut le retourner !

On alterne ensuite les disques et les plateaux (6). Le premier est plus épais que les autres, et le dernier est particulier : plat côté disque, et bombé côté piston. Il appuie sur le côté lisse de la rondelle ressort.

On aligne gentiment les crans des disques avec un tournevis, afin de pouvoir y faire coulisser plus facilement le porte satellites (PS).

Porte satellites et frein B1

Joint torique

Avant tout, ne pas oublier de remplacer le joint torique du moyeu de porte satellites. Il sort facilement avec avec un tournevis fin. Eviter de griffer le métal !

On le compare soigneusement avec le contenu de la pochette, car tout y est en vrac !

Il n’y a plus qu’à lubrifier le joint neuf, et le mettre en place. En espérant que vous n'avez pas des doigts trop gros !

Piston B1

Remettre en place le piston dans son logement, sur le vérin. Bien lubrifier la lèvre, ça doit rentrer sans forcer.

Roue libre

Là, ça se complique : le vérin de frein comporte un dispositif de roue libre (roulement à rouleaux et ressorts) qui se place autour du porte satellites. Comment le monter quand (comme moi) on n’a pas fait suffisamment de photos de ces petits détails invisibles, qui font toute la différence ?

Heureusement il n’y a qu’une position. Il faut l’introduire dans le corps de vérin par l’arrière, à l’opposé du piston, inscriptions vers l’avant (donc côté piston). Ensuite on le fait pivoter à droite pour le verrouiller. Ainsi, en comprimant les ressorts en zigzag, les rouleaux peuvent prendre place dans la partie la plus profonde de « créneaux » ménagés à cet effet dans le corps de vérin. Sans quoi la suite du montage est impossible !

Mise en place vérin et porte satellites

On pose la rondelle ressort en fond de boîte, créneaux intérieurs orientés vers le piston - les marques du montage précédent en attestent !

On introduit le porte-satellites (PS) à travers la roue libre.

Maintenir le vérin, et tourner le PS dans le sens de la marche : les rouleaux s'escamotent, et l’arbre trouve sa place.

Désolé, il manque une photo... mais il y a un seul sens d'introduction possible !

Si le montage est fait correctement, le PS ne peut tourner que dans le sens de la marche (sens horaire). Il devient autobloquant si on essaie de le faire tourner à l’envers, comme avec une roue libre de vélo (free wheel). Cette astuce a permis au concepteur de se dispenser d'un frein hydraulique supplémentaire pour les rapports 1 et R : gain de place, de coût et de fiabilité !

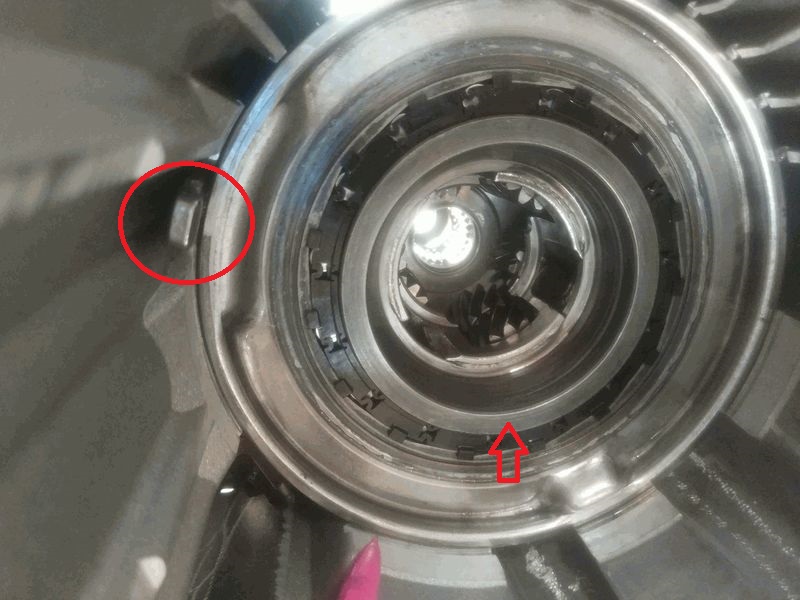

On introduit en douceur le PS dans les crans des disques, à l'aveuglette (d'où l'utilité de les avoir alignés auparavant...), tout en maintenant l'ergot de positionnement du vérin B1 aligné dans son logement (cercle).

Pour faciliter l'engrènement de la couronne du PS, on peut le pousser vers l'avant (flèche) mais sans le faire sortir complètement de la roue libre, sans quoi il faut tout ressortir...

Si un disque refuse de s'engrener, tourner le moyeu du PS ( flèche) dans les sens des aiguilles d'une montre.

L'opération est terminée lorsque le vérin B1 est bien arrivé en butée.

Avec une fine pince étau, on peut alors remettre le jonc d'arrêt au fond de sa gorge. Attention, il y en a deux : la bonne gorge est celle du fond (n°1) !

Noter les extrémités du jonc qui rejoignent l'ergot du frein.

Dans la foulée, on remet le deuxième jonc, qui rappelons-le, sert d'appui à B2

Tambour du porte satellites

Le roulement du PS est maintenu par 2 rondelles, l’une côté moyeu et l’autre (épaulée) côté couronne.

Cette rondelle de fond de couronne, mentionnée comme « libre » dans la documentation, a tendance à vouloir rester au fond...

Noter l'épaulement de la rondelle, qui permet de centrer automatiquement le roulement.

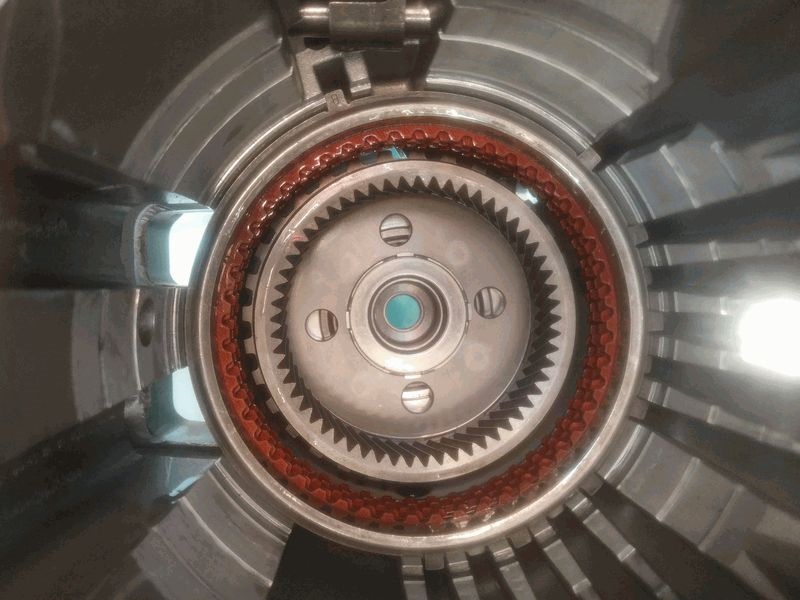

La rondelle retirée, le train épicycloïdal ressemble à ça :

Et hop, voilà le roulement imbibé d’ATF, et maintenu par ces fameuses dents.

Il ne reste plus qu’à mettre la rondelle plate restante sur l’arbre du PS.

Engrènement

Sauf coup de chance monumental où tout ce petit monde s’aligne miraculeusement, la mise en place de cet ensemble (vérin+ressort+PS) se passe en 2 temps.

Tout d’abord, on aligne le bossage inférieur du vérin entre les 2 rainures inférieures du carter. Rappelez-vous, c’est par là que l’ATF peut arriver au piston. Sans quoi, pas de frein !

On pousse ensuite le plus droit possible, en remuant un peu pour présenter le porte satellites face à son logement… Et surtout pour que l’index du vérin, en haut à gauche, trouve sa place !

Première étape franchie : on est au niveau du deuxième clip, voir plus loin. Il faut à présent aligner le tambour du porte satellites avec les cannelures des disques. Mais comment faire, il n’y a pas de prise ? Héhé, il y a un truc !

On met provisoirement en place le plus petit des 3 arbres, dont les cannelures vont se loger dans le PS. Puis on tourne en appuyant, et clac, clac,clac… Les 6 disques s’engrènent à tour de rôle. En définitive aligner les disques au tournevis avait peu d’intérêt...

Un petit tour par l’arrière permet de vérifier que l’arbre est bien enfoncé à fond : plus de jour.

Clips de maintien B1-B2

A présent on, met en place les 2 grands clips.

Celui du fond bloque le frein B1. Comme il a tendance à tourner, on le retient avec une pince coincée dans une rainure. Ainsi on peut le repousser à la main dans les 2 sens, jusqu’à ce qu’il se loge gentiment dans sa rainure.

Mais il ne rentrera pas sans appuyer sur le vérin, vue que derrière il y a la rondelle ressort ! Tapoter légèrement tout autour du vérin (ici avec la pince), et clac ! C’est en place.

Le clip prend appui autour de l’index du vérin, sans quoi ça ne rentre pas correctement.

On passe au clip B2. Même motif, même punition !

Pignons solaires

On commence par loger le petit pignon solaire au fond du porte satellites.

Vérifier avant de le positionner, que le roulement et la rondelle de centrage sont bien positionnés au fond du PS. Comme je ne l’ai pas démonté, je n’ai pas ce souci.

Lubrifier le pignon, et l’introduire tout en le tournant.

Loger le roulement et la rondelle épaulée sur l’arbre du petit pignon solaire (PPS), puis l’insérer dans l’alésage du grand pignon (GPS). Dans mon cas la rondelle épaulée était restée collée à son logement, je l’ai sortie pour ne pas l’oublier dans l’inventaire.

On met à nouveau en place le roulement et la rondelle sur les cannelures du PPS.

Il ne reste plus qu’à emboîter le tout. En tournant tout se met en place sans forcer.

Arbre du porte satellites

Il nous reste le dernier des arbres concentriques à placer. Il comporte deux roulements, un radial et un axial. La mise en place ne pose aucun souci.

Contrôle

Il ne doit pas y avoir de jeu en bougeant les différents tambours.

Le petit arbre ne peut tourner que dans le sens avant (roue libre)

Si on tourne l’un des 2 tambours extérieurs, l’autre tourne à l’envers.

On comprend que si ces 2 tambours sont solidaires les pignons restent fixes et entraînent directement la couronne (3è vitesse)

On peut aussi s’amuser à reproduire les différentes vitesses vues dans la vidéo. Mais c’est un peu sportif !

Serrage

Comme pour le démontage, on bloque le tambour extérieur en y glissant un tournevis.

Il y 2 rondelles à mettre en place :

- celle de plus grand diamètre intérieur entoure l’arbre du PS. Vérifier qu’elle est bien positionnée autour de l’axe avant d’introduire la vis.

- la plus petite reste autour de la vis, et sert au serrage proprement dit.

Douille de 13mm, serrage 30 Nm

On peut constater un léger jeu dans l’alignement, qui sera rattrapé en insérant les embrayages. En revanche le jeu entre les 3 tambours doit être très limité. Et bien sûr ne présenter aucun point dur.

Fermeture du carter latéral

Sauf en cas d’intervention côté sortie de boîte (pignon récepteur, différentiel, index de parking…) dont ne traite pas ce tuto, on n’a plus besoin d’accéder à ce côté de la BVA.

On peut aussi attendre pour remettre le carter, le moment de basculer le carter sur le côté (mon cas).

Le kit fournit 2 joints assez ressemblants, mais bien sûr un seul s’adapte au carter. Ma 01P a un bossage en plus.

Avec ce kit, il faut récupérer les 6 entretoises métalliques sur l’ancien joint pour les insérer dans le nouveau. Dommage, ; les miens sont un peu oxydés…

La partie haute du carter tient avec les 3 vis les plus courtes. Les 3 autres, étagées, servent de support au faisceau de BVA afin de rejoindre le CMF.

Douille de 10mm, serrage 8 Nm.

Pompe ATF et vérin B2

Commençons par le côté "couvercle"...

Remplacement des segments

C'est problablement le point le plus délicat de la remise en état. Ces joints tournants sont à la fois rigides et fragiles : ils cassent net si on les écarte trop, que ce soit selon l'axe ou selon le rayon !

Lubrifier généreusement les pièces à l'ATF avant et pendant toute l'intervention. Porter des gants : ces segments sont très coupants !

Pour extraire les anciens joints, on commence par le plus éloigné pour terminer par le plus proche. Ainsi le plus éloigné passe par dessus ses voisins, sans quoi il se logerait dans la gorge laissée libre. Et inversement au remontage, du plus proche au plus éloigné.

Pour dégager les extrémités du segment, enfoncer le côté opposé à l’agrafe à fond de gorge avec un doigt, et de l’autre séparer les 2 côtés : le clip s'ouvre.

Faire glisser le joint sur l’arbre, sans le rayer !

Au remontage, bien nettoyer puis lubrifier gorge, joint et tout le parcours que ce joint doit effectuer le long de l’arbre avant de rejoindre son logement.

Une fois en place on enfonce à nouveau le côté opposé à l'agrafe et on clipse les 2 extrémités avant de relâcher le joint.

Cale d’épaisseur

La cale en nylon est à replacer au fond de K2, derrière les joints tournants.

En principe il faut déterminer son épaisseur en fonction du jeu au remontage. Faute d'information à ce niveau et la cale d'origine étant quasiment intacte, j'ai remis la même.

Piston de frein

Bien lubrifier le piston et sa gorge, puis mettre en place le piston de frein (B2). Pas de difficulté particulière.

Côté carter

Palier en bronze

Vérifier l’état du palier. J’aurais aimé le remplacer, mais mon fournisseur n’avait pas de kit disponible.

Joint torique

Pas de difficulté particulière. A remplacer systématiquement

Joint spi

Il est préconisé de le changer à chaque intervention, d’autant qu’il est fourni dans le kit. Il est aussi disponible dans le réseau VW, tout comme le joint torique, et celui en papier du carter de boîte. On peut donc ouvrir la BVA en cas de doute (ex : suspicion de limaille), sans être nécessairement obligé d’acheter tout un kit de réparation.

Pour retirer le joint, à défaut d’outil adapté, j’adopte la technique des vis placo. Percer le milieu du joint, sans enfoncer (à la dremmel de préférence), introduire une vis, puis tirer en ligne droite. Ça vient assez facilement.

Quelqu’un sur le forum a affiné la technique en fabriquant un guide de perçage pour placer 3 vis à 120° autour du vilebrequin. Pas bête, ça évite d’abîmer le logement du joint avec le foret ou la vis, et de créer des fuites.

Au remontage, on appuie sur le joint régulièrement avec une douille, toujours bien droit, et surtout sans forcer. On peut terminer l’alignement avec une planchette et une massette.

Attention : il n’y a pas de butée : si le joint est trop repoussé il tombera entre le carter et la pompe et il faudra redémonter !

Engrenages

La couronne possède un point repère, qui doit être apparent au remontage. Noter que les dents sont légèrement chanfreinées du côté opposé, et droites côté visible

On ne trouve pas de repère sur le pignon, mais il possède lui aussi des dents chanfreinées. Ce côté est donc à placer vers l’arrière, comme pour la couronne.

_--- Assemblage ----

Comme un peu partout sur cette BVA, on ne trouve pas de joint d’étanchéité entre ces 2 parties de la pompe. Seule la viscosité de l’ATF l’empêche de fuir. Sauf si bien sûr il monte trop en température !

Serrage des 5 vis (torx 30) : 10 Nm + 45°. Pour équilibrer le serrage on serre concentriquement, en sautant une vis à chaque fois.

Assemblage des vérins

Contrairement à un vérin traditionnel, la partie centrale est fixe, et abrite le ressort de rappel. Le piston, c’est sa couronne extérieure.

Naturellement les caoutchoucs doivent être en bon état, sans quoi ça marchera moins bien !

En cas de remplacement, noter le maximum d’informations avant de commander. On trouve les expressions moulé (molded) pour les premiers modèles (098) et collé ([/i]bonded[i]) à partir de 1994 (donc 01P) ce qui semble correspondre à la manière d’enrober le caoutchouc. Extérieurement, rien ne semble les différencier.

Vérin K1

On place le piston au fond de la cloche, après l’avoir bien lubrifié.

Puis on pose la couronne de ressorts, qui ramène le piston au repos.

Enfin, on pose le couvercle, on prend en prime le clip de verrouillage et on rejoint la presse.

J’utilise ce que j’ai sous la main, c’est à dire un plateau de vélo et d’anciennes vis de culasse M10 (souvenir d’un joint de culasse de citroën AX) pour appuyer sur le couvercle, tout en laissant l’accès au clip. L’avantage du plateau de vélo c’est qu’on peut écarter à loisir les vis en fonction du diamètre à entourer. Du coup j’ai travaillé seulement avec les yeux, sans prendre de mesures.

A défaut de pédalier de vélo, on peut fabriquer le plateau en contreplaqué épais (20 mm) et utiliser de la tige filetée de 8 ou 10 mm (4 longueurs de 20 cm environ). Utiliser une perceuse à colonnes pour percer bien verticalement, sans quoi les tiges filetées ne seront pas alignées !

On manœuvre la presse sans utiliser son levier, afin de limiter la pression à un niveau raisonnable. Inutile de casser quelque chose !

On arrête de pomper une fois que la gorge du clip est dégagée.

Le clip ne veut pas rentrer ? On coince un bout dans l’étau, on tire l’autre bout et on intercale un objet pour maintenir l’écartement. Ici un écrou de 13. Ça passe tout juste. Pour éviter au clip de sauter j'ai percé légèrement l'écrou pour y engager ses extrémités.

Une fois le clip en place, l’écrou saute de lui-même.

Vérin K2

Pour K2 le montage est similaire, si ce n’est qu’il n’y a pas de couvercle pour assurer l’étanchéité du côté des ressorts.

Pas de difficulté particulière cette fois, pour remettre le clip à sa place.

Vérin K3

Après le piston, on place le gros ressort unique (spécificité de la 01P) puis son couvercle.

Mon montage de fortune ne me permet pas de rapprocher suffisamment les 4 vis de culasse, qui accrochent sur le tambour. Je les resserre avec un collier qui traînait par là… Le désordre, ça sert parfois !

Le clip est plus retors à mettre en place car il glisse. Je reprends le boulon de 13, mais en y perçant 2 petites cuvettes diamétralement opposées, avec la perceuse à colonne. Ainsi le clip reste coincé dans les trous, sans sauter avant d’atteindre sa destination.

En prime, un coup de touret à meuler permet de rapprocher le clip du bord. J’ai oublié de prendre l’outil en action, mais le voilà :

Embrayage K1

Appelé tambour de marche avant (forward drum) dans la documentation.

Il s’intercale entre K2 et K3

Les disques de K1 et K2 sont identiques. En revanche les plateaux sont différents.

Noter l’ergot sur le piston. On va mettre les 2 oreilles de maintien de la rondelle ressort à l’opposé, de chaque côté. Une fois la rondelle en place on peut insérer le mille-feuille de plateaux et de disques.

Il y a 5 plateaux qui se ressemblent, mais l’un d’eux est légèrement plus épais, à insérer en premier

Ensuite on met un disque, puis un plateau… un disque, et on termine par le plateau le plus épais : noir, et biseauté. La partie plane va bien sûr du côté du dernier disque.

On vérifie l’empilage et on recompte les disques. C’est toujours utile : la preuve, j’en avais oublié un !

On peut à présent mettre le clip en place et on vérifie que le jeu est raisonnable. Il n’ a pas moyen de le régler hélas. Il est inférieur à l’épaisseur d’un disque, sur mon montage.

Si le jeu est très important, il manque probablement une « galette »… recompter !

Au dos de K1 on trouve un palier en bronze, vérifier son état. Ainsi qu'un jeu de cales de rattrapage de jeu en nylon. Deux en ce qui me concerne.

Tambour inermédiaire

Les disques de K1 s’engrènent dans un tambour intermédiaire. Les 4 inserts de guidage en plastique étant endommagés au démontage, il faut les remplacer systématiquement.

Le kit de remplacement comprend 2 largeurs. On se réfère aux anciens, précieusement conservés au démontage.

Pour cette 01P, il faut prendre les plus étroiteq. Les plus larges pourraient tout à fait se loger... mais ça risque fort de poser problème pour empiler ensuite les embrayages !

Les trous oblongs ménagés dans ces cales correspondent à ceux du tambour : pas moyen de se tromper.

Enfoncer d’abord le tambour intermédiaire dans le tambour K1. Tourner en poussant, et disque par disque ça rentre. S’assurer que l’on a bien atteint le fond.

Si le clip bute sur un obstacle, il ne peut pas se verrouiller. Il faudra probablement secouer légèrement l’assemblage, jusqu’à sentir le déclic.

Et voilà les 4 inserts à leur place respective. Ils sont jointifs une fois posés.

Voilà les deux tambours imbriqués, et désormais solidaires via ces fameux inserts. Si on veut à nouveau accéder aux disques, pas d’autre choix que de les arracher !

Embrayage K2

Il ressemble à l’embrayage K1 : même rondelle ressort, disques rigoureusement identiques, mais les plateaux intermédiaires sont plus épais. Il n’a donc pas besoin de plateau encore plus épais, côté ressort. On reconnaît facilement le premier de la pile, car sa face côté ressort ne porte pas de trace de frottement de disque !

Au total, on a ici 5 disques et 6 plateaux. Le sixième est plus épais. Là encore, on met sa face plate côté disque. On termine le montage par le clip.

Embrayage K3

J’ai du surfacer certains plateaux, porteurs d’impacts suite à la destruction d’un disque.

On ponce légèrement avec une toile émeri à grain très fin imbibée d’ATF. Puis on nettoie soigneusement bien sûr ! Hors de question de laisser traîner de l’abrasif dans la BVA !

Les anciens disques (noirs) étaient probablement renforcés, vu la différence de teinte avec les nouveaux. Mais ça n’a pas suffi !

On verra bien si ces disques non-renforcés tiendront la distance. J’ai eu assez de mal à trouver ce kit sans faire en plus le difficile. Et à présent que je sais réviser ma BVA, c’est moins flippant s’il faut recommencer dans quelques années...

L’un des plateaux est serti de plastique, et intègre une rondelle ressort. On pose cette face contre le piston. Puis on empile les disques et plateaux successifs. 6 disques, ça me semble indispensable vu le petit diamètre. C’est d’ailleurs cet embrayage qui s’était le plus détérioré…

Le dernier plateau est bien sûr le plus épais. Comme toujours, côté lisse vers le disque, ce qui rend apparent l’autre côté, portant une référence VW.

On termine par le clip.

L’arbre K3 qui est aussi celui d’entrée de boîte, doit comporter à présent 3 joints tournants (en métal) et un joint torique neuf.

Assemblage final

On bascule la BVA, fond en bas, de manière à insérer les éléments à la verticale.

Assemblage K1-K3

C’est la particularité de la 098/01P sur la 095/01M : K1 est emmanché par des cannelures sur l’arbre de K3 alors que l’on peut mettre séparément K3, puis K1 dans le carter, grâce à leurs arbres concentriques.

Donc, direction la presse. On utilise la même planche percée que pour le désassemblage.

Mise en place de la planche, puis de K1.

On vérifie une dernière fois que les segments sont bien clipsés puis on enfile la partie la plus longue de K3 dans les cannelures de K2.

Comme pour le désassemblage on intercale une douille puis une rondelle. C’est elle qui se déformera en cas de blocage.

Placer le doigt le long de l’assemblage aide à sentir le mouvement. Il est parfois imperceptible.

On serre jusqu’à sentir une forte résistance.

On mesure le dépassement du tambour K3, le plus petit. Le jeu restant dans le tambour intermédiaire doit être très faible.

En retournant l’ensemble on peut vérifier que les cannelures sont totalement emmanchées.

Positionnement K1-K3

On replace le roulement à aiguilles en bout de K3 et on imbibe l’ensemble d’ATF.

C’est sportif, car les créneaux des différents disques et tambours doivent s’engrener sans forcer.

Du plus petit au plus grand :

[list][*] Les disques de K3 dans le tambour du porte satellites

[*] Le tambour intermédiaire de l’assemblage (sortie de K1) dans le tambour du petit pignon solaire

On insère sans forcer de haut en bas, en secouant et tournant légèrement. Lorsque les 6 disques sotn engrenés, en retirant l’arbre de 3mm en arrière et en le laissant redescendre on doit avoir un son « métal contre métal »

Insertion de K2

Pas de souci particulier. Là encore les disques de K2 doivent tous s’engrener dans le tambour extérieur de K1.

En foin d’ensertion on ne voit plus de jour entre le fond de K2 et la rondelle nylon de K1.

Mesure du jeu final

Faute de jauge de profondeur, on prend un morceau de cornière assez court pour entrer au niveau du plan de joint de la pompe. On mesure la profondeur. Ici 15,8 mm

La cornière fait 2mm d’épaisseur, soit une profondeur de 13,8 mm.

C’est très approximatif car l’arbre peut beaucoup osciller autour de l’axe, faussant la mesure de plusieurs dixièmes.

On fait la même chose côté pompe.

Entre cornière et plan de joint extérieur : 23,2 mm

Entre cornière et rondelle nylon de pompe : 10,7 mm

Profondeur de la pompe : 23,2 – 10,7 = 12,5 mm

Jeu une fois fermé : 13,8 – 12,5 = 1,3 mm. Ça rentre, très largement ! Ça signifie que tous les disques sont correctement engrenés.

C’est un peu beaucoup, mais une fois sous pression d’huile tout se mettra en place sans difficulté. Il n’y a pas d’effort axial à supporter, sans quoi on aurait des roulemetns à chauque extrémité. L’essentiel c’est que ça puisse entrer.

Si j’avais la documentation, je connaîtrais le nombre de rondelles à empiler pour compenser ce jeu , mais comme elles ne sont pas fournies, ça restera comme à l’origine.

Cylindre entretoise

Ce cylindre prend appui sur le deuxième clip d’arrêt placé en fond de carter, au montage de B1.

Il est muni d’une encoche qui sert à le bloquer en rotation. Elle entoure l’index du vérin B1.

Pousser en ligne droite le cylindre, encoche en direction de l’index, vers 10h30…

Pas facile de le faire tourner une fois au fond avec des mains pleines d’ATF. Un doigt magnétique pourrait aider.

En poussant avec le doigt la découpe carrée depuis le trou de retour d’huile, je finis tout de même par y arriver. A présent il est bien droit, en butée sur le jonc d’arrêt et ne peut plus tourner.

Frein B2

Il prend appui sur le cylindre installé précédemment.

Les plateaux ont deux épaisseurs. Les plus épais (3 mm), ceux du début et de fin de l’assemblage, portent le repère H3 . Sur les plus fins, on lit H2. Ces repères restent visibles au montage, ainsi tout est détrompé.

On cherche le plateau H3 portant des traces de frottement. Il prend sa place au fond. Il n’y a qu’une position possible, le créneau le plus large étant logé vers le bas du carter, à gauche.

Ensuite on place les 3 embouts de maintien des ressorts, puis les 3 ressorts à l’intérieur.

On alterne 5 fois disque et plateau (H2)

on met les embouts sur les ressorts

On achève avec le dernier plateau, plus épais (H3).

On ajoute la rondelle d’épaisseur éventuelle. Il est prévu de régler le jeu à chaque changement de plateaux, mais faute de connaître les valeurs préconisées, je remets la rondelle d’origine.

Il ne reste plus qu’à insérer le dispositif d’appui du vérin :

Avant 1994 (?), et sur la plupart des schémas de la documentation, c’est une rondelle ondulée.

Sur les modèles plus récents, cette rondelle ressort est logée dans un anneau profilé en U, ressort orienté vers le piston.

Pompe

Lubrifier généreusement les arbres et les alésages avant d’introduire la pompe dans son logement.

Elle descend par son propre poids avant de se retrouver en appui sur les 3 ressorts du frein B2..

On termine l’assemblage en serrant progressivement les 7 vis (torx 30), et en bougeant régulièrement la pompe afin que les segments puissent s’emboîter sans souci.

Lors de la révision précédente, n’étant pas sûr de moi, j’ai probablement attendu trop longtemps pour serrer les vis (une nuit n?) . L’huile a eu tout le temps de s’écouler, ce qui a contrarié le glissement du dernier segment, lequel n’était pas encore entré dans son logement sur le couvercle de pompe. C’est la seule explication que je vois à la casse de ce joint tournant… Donc, ne pas attendre !

Serrage final 8 Nm, ce qui est bien peu.

... C'est parce qu’on complète par un serrage angulaire de 90°. De préférence en plusieurs passes : j’opte donc pour 3 x 30°.

Capteur de régime supérieur

Sur le dessus de la boîte, il faut remettre le capteur de rotation du porte satellites (absent sur 098).

Là encore, il est conseillé de remplacer le joint torique.

Repose du distributeur hydraulique

Cette dernière partie peut aussi se faire boîte en place.

Voir aussi : Dépose et contrôle du DH

Tube B1

Rappelez-vous, un tube télescopique (jaune) part du DH vers le frein B1.

On remplace les joints toriques avant de l’introduire à sa place. Il n’y a qu’une position possible vu son diamètre.

On met en place le DH et on serre les vis à 5 Nm.

Piston du sélecteur

Ne faites pas comme moi et installez le avant la nappe, c'est plus simple !

On tire le sélecteur à fond pour reculer le crochet.

On introduit le piston et on passe le crochet dans le trou réservé à cet usage.

Il tient part la seule gravité lorsqu’il est sorti : si le piston rentre trop et qu’on n’a pas de doigt magnétique assez fin, in ne reste plus qu’à redéposer le DH pour le ressortir !

Pour faciliter la manœuvre, on peut dévisser légèrement la vis de réglage (Torx 15). Au risque de dérégler le sélecteur. Notez bien sa position initiale. Au pire, on peut affiner le réglage par l’extérieur, boîte en place et câble raccordé.

Nappe

On remet en place le connecteur, avec un joint neuf bien sûr. Serrage modérée, c’est du plastique.

Noter que la nappe (ou harnais) fait un pli, c’est voulu, ne pas le contrarier.

Enfoncer les connecteurs d’électrovannes avec prudence, ça casse facilement !

Tamis

On enfonce le tamis - muni de son joint neuf et huilé - dans son logement.

Le trou d’aspiration se trouvera au centre du carter. Une fois tout remonté, le tamis porte sur le fond de carter : il ne risque pas de tomber !

Rappel : sur 098 il faut en plus visser le tamis.

Carter inférieur

Vérifier l’état du joint et de ses inserts. Serrage à 12 Nm.

Noter que la vis reste collée au capteur : c’est un capteur à réluctance variable intégrant un aimant. Super fiable, bien plus que les modèles plus récents à effet hall, qui ont la manie de tomber subitement en panne quand il ne faut pas!;

Convertisseur

Il a été recojndionné dernièrement, mais stocké longtemps sous un hangar, il a rouillé ! Pas d’autre choix que de nettoyer l’arbre à la laine d’acier.

La peinture antirouille de tout le reste, par contre, c’est purement cosmétique.

Bien huiler le joint spi et l’arbre à l’ATF avant d’engager le convertisseur. Bien aligner ses 2 ergots avec 2 des 4 trous du pignon de pompe à huile.

L’arbre du convertisseur s’aligne automatiquement dans son palier en bronze, il peut alors tourner sans forcer.

En revanche rien ne certifie que les ergots sont bien ancrés dans le pignon de pompe ?

Vérifier que la couronne est bien accessible au pignon du démarreur, et non pas coincée sous le palier en bronze. Dans ce dernier cas, ça signifie que les ergots butent sur la partie pleine du pignon... et qu’il y aurait de la casse au serrage de la boîte !

Brider solidement le convertisseur sur le carter le temps de positionner la boîte.

S’il doit être transporté, on peut utiliser un morceau de profilé métallique, ou encore de grosses rondelles.

Pour ma part, toujours dans le souci de soulager mon dos, j’ai déplacé boîte et convertisseur séparément, et assemblé les deux au dernier moment. Une simple ficelle passée par le trou de calage de distribution retient le convertisseur, le temps d’approcher la BVA du volant moteur. On l’ôte juste avant l’assemblage.

La BVA est à présent prête pour la repose.